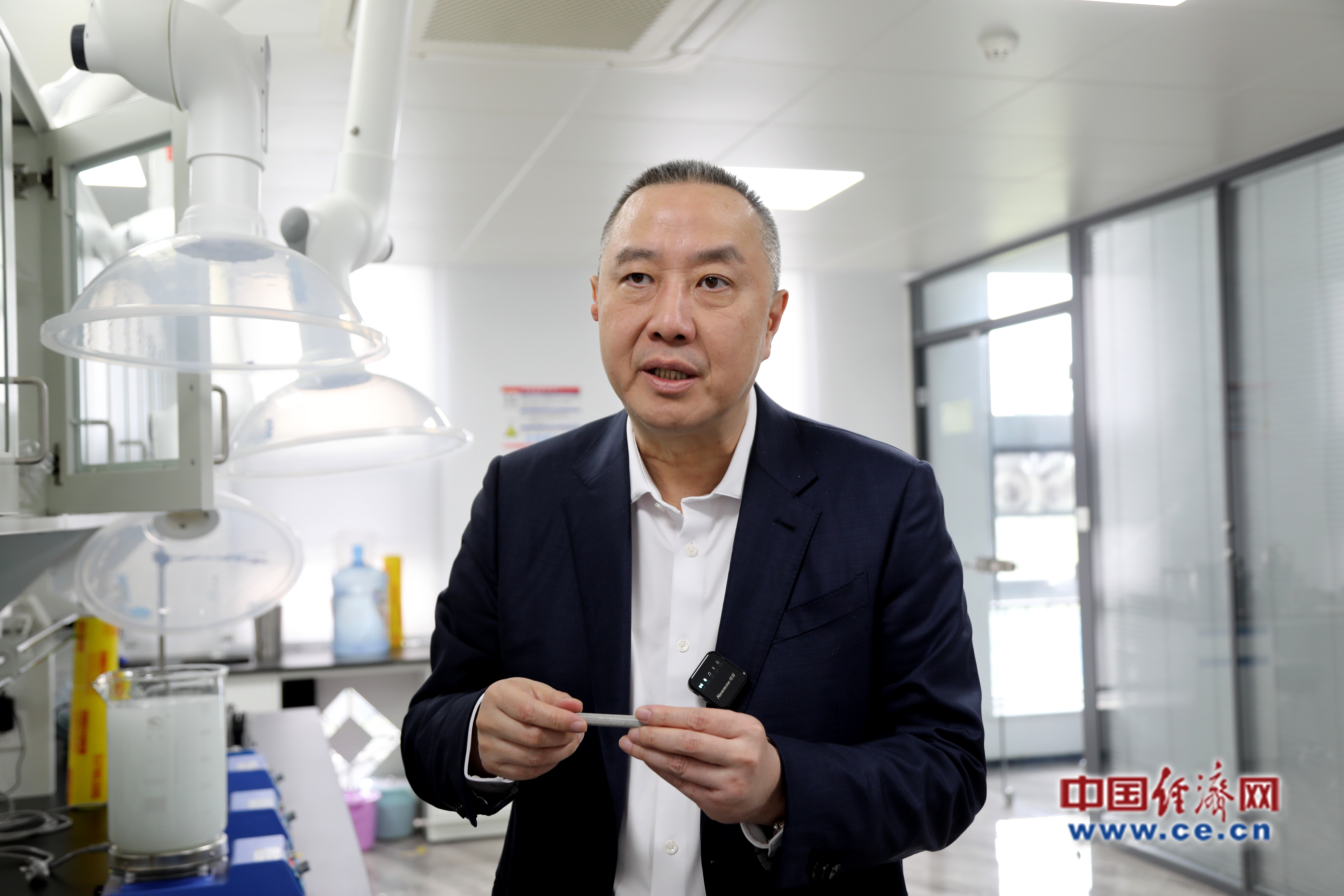

谷雨春生物董事长张咏强接受中国经济网记者采访。中国经济网记者郭文培摄

中国经济网济南10月27日讯(记者郭文培 秦佳鸣)“到2027年,我们再生医美产品的Ⅲ类医疗器械注册证数量将突破10个,占据国内再生类材料市场10%以上的份额!”谷雨春生物科技有限公司(以下简称“谷雨春生物”)董事长张咏强近日在接受中国经济网记者采访时,如此豪迈地表达了对公司未来发展的信心。

2025年被业内视为“再生医美元年”,一场由再生材料引发的技术迭代,正悄然改写医美行业,以“童颜针”“少女针”为代表的医美注射用再生材料产品更是热度不减。公开数据显示,截至今年上半年,国家药品监督管理局(NMPA)共批准上市11款医美注射用再生材料产品。

全国获批产品屈指可数,谷雨春生物一家企业却计划在两年内拿下10款产品的Ⅲ类注册证——张咏强的这份自信,究竟源于何处?

从进口依赖到自主研发,技术攻坚突破“卡脖子”难题

医美再生注射类产品是人工合成的生物医用高分子材料,通常以微球的形式被注射到人体皮肤的真皮层或皮下组织,填充皮肤凹陷,以及作为异物持续刺激人体自身的胶原蛋白再生从而起到持久重塑紧致、美容抗衰的作用。

据了解,目前市场上医美再生材料主要以聚乳酸(PLA)、聚己内酯(PCL)、聚乙烯醇(PVA)、羟基磷灰石(HA)、聚甲基丙烯酸甲酯(PMMA)为核心成分,这些材料多在几年内逐渐降解,不会造成异物残留,因此被广泛应用于医美填充产品。然而,其研发关键技术过去却一直被国外把控。

“医美行业不能一直依赖进口原料和核心部件,自主研发才是长久之计。早在2010年初,我就看到生物材料在医疗和美容领域的巨大潜力,特别是可降解聚合物如聚己内酯(PCL)在医美填充材料中的应用。”回忆公司创立初衷,张咏强表示,过去国内医美填充类产品的核心材料与设备多依赖进口,尤其是微球制备领域,从原料分子单体制备到产业化生产,几乎被国外企业垄断。

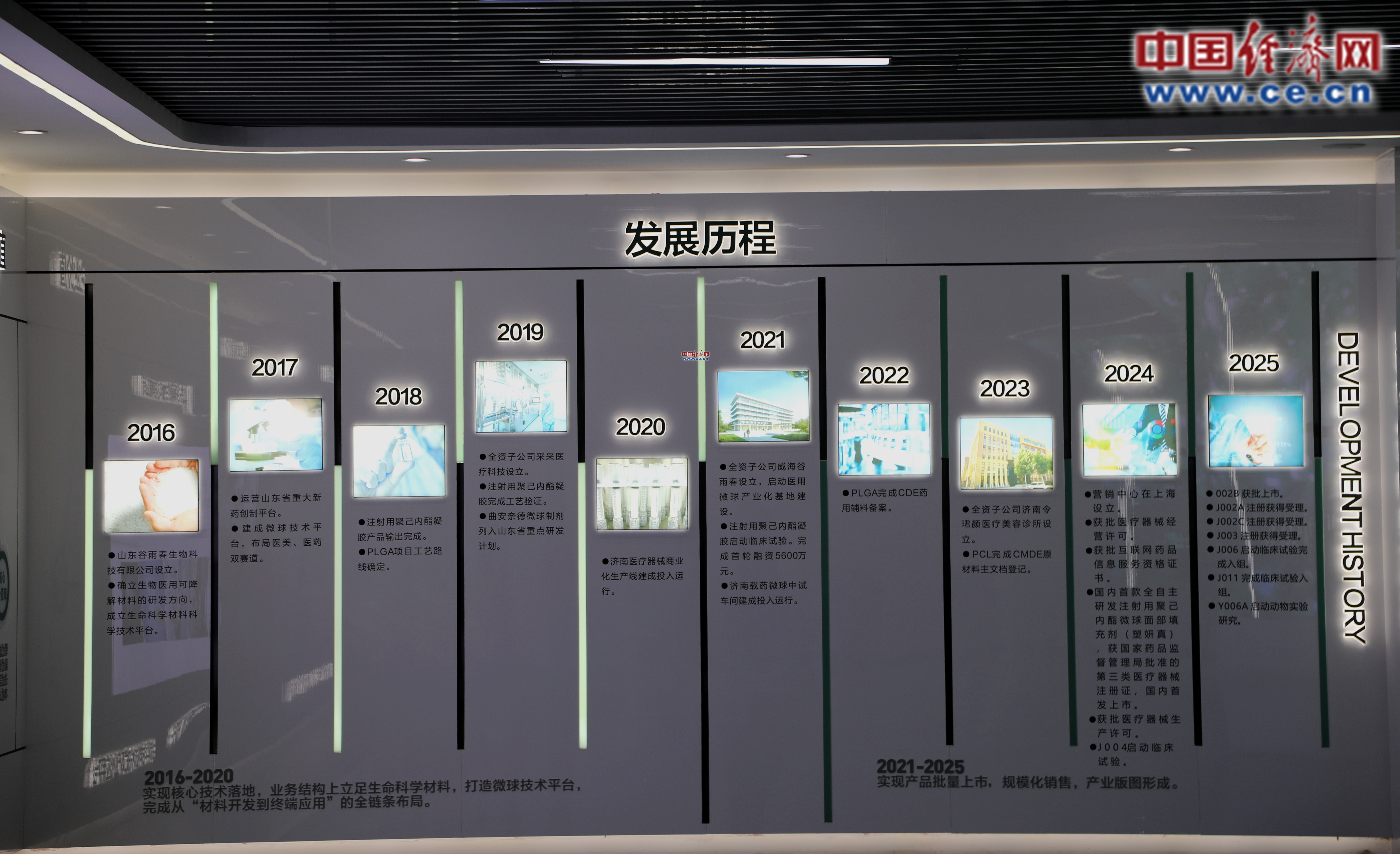

谷雨春生物发展历程。中国经济网记者郭文培摄

2016年,在国内产业发展刚刚起步之际,张咏强整合旗下8家生物医药企业的研发力量,毅然投身这一领域。

据悉,再生材料一旦注射到人体内,难以通过溶解酶逆转,容易导致注射部位出现结节或者并发症。因此,膜乳化工艺(膜管法)是微球制备的核心技术之一。该工艺通过对微球表面进行修饰,可以提升材料的组织亲和性,降低注射后的异物感与不良后果。

“实验室做微球的企业很多,但能实现产业化的在全球都很少见。”张咏强向中国经济网记者介绍,聚合易产生副产物,导致分子量不均、生物相容性差,且产量低,无法规模化。因此,从实验室小试到工业化量产,微球制备面临着“放大难”的行业共性问题。过去几年里,经历上百次实验,谷雨春生物团队通过优化膜乳化制备工艺,最终攻克了这一难题,促使公司聚合效率和产品纯度提高到99%以上。谷雨春生物也成为了全球少数实现膜乳化微球产业化的企业之一。

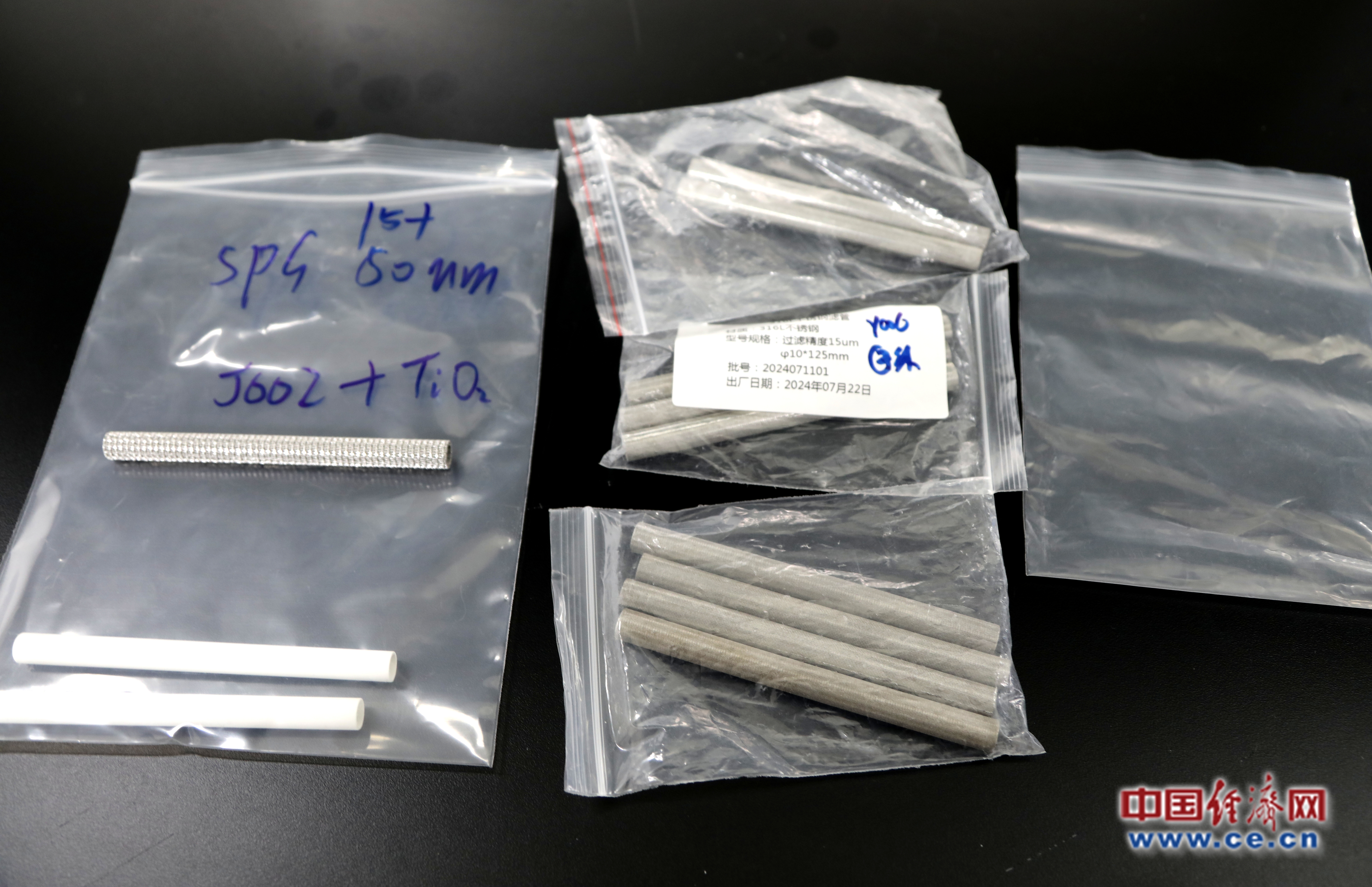

为实现完全自主,谷雨春生物更是突破关键部件。“膜乳化工艺用到的膜管,当时全球仅有日本的一家企业生产,我们一开始是用他们的膜管,但后来每次订货都涨价,最厉害的时候甚至涨到10倍多。”张咏强补充,日本产品用陶土烧制,易碎价高,谷雨春生物研发的不锈钢膜管耐用,彻底打破了技术垄断。

谷雨春生物研发的不锈钢膜管。中国经济网记者郭文培摄

“微球制备工艺研发用了2年时间,核心部件膜管用时5年,加上临床研究一共用时9年,完全实现国产化。”张咏强介绍,在国产化进程中,谷雨春生物自主设计了反应釜和纯化系统,避免进口依赖。相比传统模式,这一自主化模式促使公司成本降低30%以上,供应链更稳定。同时,公司技术迭代更快,能根据市场需求快速调整,促进了本土产业链升级。

从成功突破微球制备技术瓶颈,到一举攻克制约行业发展的“卡脖子”难题。如今,谷雨春生物以独有的膜乳化法微球生产技术,打造了稳定的“生命科学材料”技术平台——开发了PLGA、PCL、PLA、PLLA四款生物医用高分子可降解材料,在分子量的分布和控制、催化剂种类的选择及其重金属杂质的控制、端基的控制等方面实现了技术突破,解决了单体残留等多项工艺难点。同时,材料均已达到量产阶段,为终端制剂产品的产业化奠定基础。

从前端设计到终端应用,全链条布局筑牢发展护城河

十年磨一剑,去年8月,谷雨春生物旗下全资子公司——山东采采医疗科技有限公司申报的“注射用聚己内酯微球面部填充剂(商品名:塑妍真·真妤)”获NMPA批准上市,用于皮下组织注射填充,以纠正中重度鼻唇沟皱纹。这是我国首个国产获NMPA批准注射用聚己内酯微球面部填充剂。

“从原料到成品,每个环节都要可控,这是我们做产业落地的核心逻辑。”张咏强说。

谷雨春生物董事长张咏强向记者介绍膜乳化工艺。中国经济网记者郭文培摄

据介绍,在技术攻坚的同时,谷雨春生物依托运营的国家级孵化器,同步推进全产业链布局,构建起“前端设计开发+终端产业化应用”的闭环生态。

今年7月,谷雨春生物原料药及中间体生产基地在威海正式投产。该基地占地100亩,建筑面积约6.5万平方米,引进液相色谱、高效液相色谱等近百台国际先进反应与分析设备,新建 PCL、PLGA、PLA 等长效缓释制剂核心材料的合成与提纯车间。结合已有的济南生产基地,谷雨春生物形成“双基地协同”模式,标志着其在原料端的稳定供给能力跃升至新高度。

“当初决定全链布局的考量是:生物科技产业链长、环节多,依赖外部供应商易导致质量波动和成本上升。通过全闭环,我们能掌控从原料合成到成品应用的每个环节,确保一致性和可追溯性。威海基地的建成,正是为了上游原料的自给自足,减少进口依赖。”张咏强介绍,谷雨春生物打造了百级洁净室与全流程在线质控体系,实现从原料分子设计、分子量分布精准调控到微球表面微波纹优化的全链条闭环管理,以制药级标准生产医美产品,远超行业常规要求。

这种全链条布局不仅带来了成本与质量的“双赢”,更增强了企业发展韧性。张咏强表示,在成本优化上,通过垂直整合,公司降低了中间环节费用 20%;在质量稳定性方面,通过全程监控避免了污染风险,产品质量稳定性得到进一步提升。

从专业化到商业化,立志全球布局唱响中国品牌

产业化的成熟为商业化落地提供了底气。张咏强介绍,未来,公司将进一步整合下游应用,与医美知名品牌合作,建立联合生产基地;同时,探索国际供应链,通过收购和协议合作的形式链接海外技术公司,实现全球布局。

从上游研发到终端产品全链布局,谷雨春生物已实现自给自足与质量稳定双赢。“我们已经有6个医美Ⅲ类医疗器械产品完成了临床试验,还有3个产品在临床试验阶段,2个产品在研发阶段,预计2027年我们医美Ⅲ类医疗器械获批产品将达到10个以上。”张咏强说,公司目标是占据国内再生类材料市场10% 以上的份额,并在全球市场建立强势的品牌影响力。

据悉,在国际化布局中,谷雨春生物已对接南美及东南亚市场,并获得ISO13485认证(《医疗器械质量管理体系用于法规的要求》),下一步计划建立海外子公司。

据张咏强介绍,谷雨春生物科技有限公司名字“谷雨春”取自我国传统文化中的二十四节气的“谷雨”,象征春天的生机与丰收,寓意企业如春雨般滋润行业,带来绿色、创新的活力。张咏强对中国经济网记者说,我们期望通过生物科技推动可持续发展,让中国企业在全球医美和生物材料领域占据领先位置,实现从“跟跑”到“领跑”的转变。

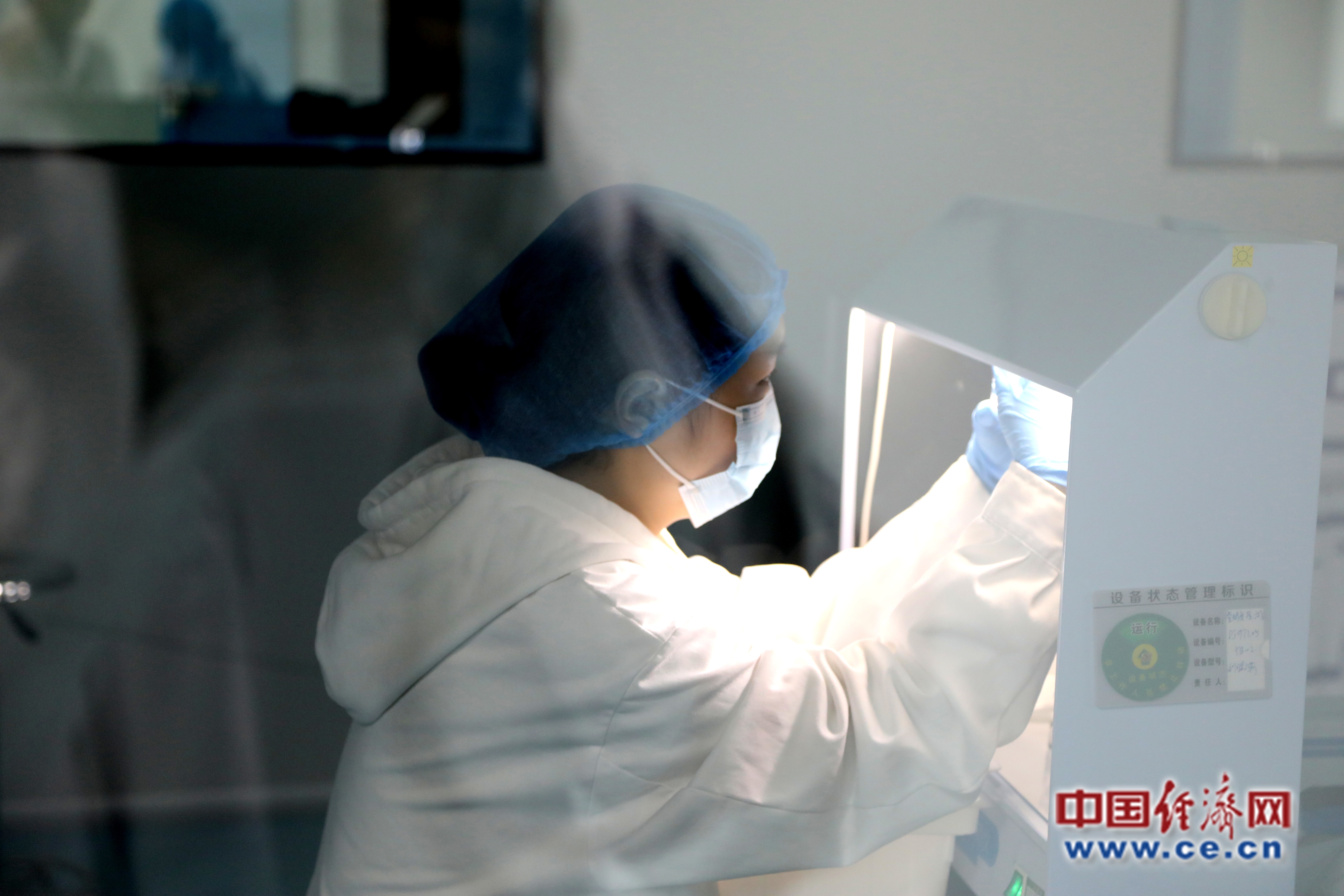

谷雨春生物工作人员在进行产品质量检测。中国经济网记者郭文培摄

从技术攻坚到产业落地,从本土布局到全球开拓,谷雨春生物十年的坚守,不仅是一家企业的创业史,更是中国医美生物材料行业不断超越自我的缩影。正如 “谷雨春”这个名字所蕴含的寓意——如春雨般滋润行业,以绿色创新的活力推动产业升级。未来,随着更多产品的落地与技术的迭代,谷雨春生物这家已深耕十年的企业,有望为中国医美生物材料领域的自主创新写下生动注脚,与其他国内优秀企业携手同行,在全球医美生物材料领域占据更核心地位。